摘要�����:為了實現對電動機��、機床主軸等旋轉設備的電機轉速檢測及其性能優化��,本文提出了基於霍爾傳感器的電機轉速調節係統���,結合以MSP430單片機作為整個係統的主控製器���,實現非接觸測量和LED顯示��,並在電機超速時實現了係統報警的設計思路���。通過將單片機與傳感器技術有效結合起來��,之後進行基於霍爾傳感器的電機測速電路設計及調試���,結果表明經過優化所設計的硬件電路部分及其軟件程序是完全有效和可靠的��,不僅滿足了整體設計要求���,而且實現了對待測電機轉速的高精度��、非接觸式測量和性能監控���。

關鍵詞����:霍爾傳感器��;電機轉速���;MSP430單片機���;調速係統��;非接觸測量

0引言

實現對電動機���、機床主軸���、交通工具動力係統中等旋轉設備的轉速測定是保證電機係統安全運行���、穩定性的重要保障����,同時也是達到按照生產等要求控製電機轉速首要條件��。譬如在發電機��、造紙機械�����、卷揚機等電機設備中可以實現對馬達轉速的調控���,並且要連續時間內實施采集控製目標速度值以保證係統安全性����;同時����,還可以對目標檢測並顯示其轉速���。然而實現非接觸和高精度的轉速測定一直是傳感器領域的重要研究內容���。因此����,本研究設計了基於霍爾傳感器和以MSP430單片機為核心的電機轉速測量數字式輸出與調速係統����,突出優點為抗幹擾能力強�����、傳輸誤碼率低���,實現了對旋轉電機測速的非接觸式���、離線和高精度的係統開發和設計探討���。

1霍爾傳感器

霍爾傳感器A3144����,該型號霍爾傳感器通常適合於溫度較大範圍變動下的場合���,其溫度變化範圍可達到-40℃~150℃的範圍���。該傳感器主要包括檢測部分及後端的信號調理部分��,主要電路有信號放大電路���、溫度補償電路以及具有輸出波形調理的斯密特觸發器���,具有很強的抗幹擾能力��,此外���,該霍爾傳感器芯片還具有體積小����,穩定程度高����,具有很強的抗幹擾能力(如圖1)�����。

通過將體積微小的霍爾傳感器安裝放置在靠近電機轉子附近��,並把磁鋼裝在待檢測轉子上���,當磁鋼隨轉子一起轉動時����,霍爾傳感器周邊的磁場將隨之發生周期性的變化��,從而出現周期性的霍爾電壓變化並進行測量��。因此���,當待測電機旋轉驅動傳感器運動���,所產生的相應頻率脈衝信號���,該信號經過電路分析處理就會得到相應的脈衝����,使脈衝輸出到計數器或計數裝置�����,用計數脈衝數反應出電機速度����。

2硬件電路設計

基於MSP430單片機為控製核心的整體結構如下所示(圖2)��。該設計係統包括霍爾傳感器轉速測量部分����、信號放大濾波電路����、MSP430單片機係統���、LED顯示電路��、報警電路���、串口通訊電路���、電機調速驅動電路和電源電路等���。以上電路各部分協同實現來完成信號的采集���、信號調理��,以及信號單片機的輸入和單片機輸出等功能���。

2.1硬件電路整體框圖

本研究中���,香蕉视频色版免费采用了霍爾傳感器MSP430進行電機轉速測量設計���,應用信號濾波電路實現了數據處理��,測量信號用信號放大電路����,之後供給單片機係統來實現數據采集����,將采集的數據顯示並串口發送��。

當待測電機高速轉動時��,霍爾傳感器將轉速信號采集��,轉變為數字量脈衝信號輸出���,經過隔離後��,在經過濾波和放大電路後送到MSP430單片機的數字量捕捉接口對轉速信號采集���,同時單片機通過溫度傳感器借助AD轉換采集�����。單片機將轉速信號和溫度信號通過RS485串口發送至上位機����。LED顯示轉速信息����,而選用MSP430的PWM功能可實現對電機的調速����。

2.2放大電路實現

雖然采用的霍爾傳感器的輸出電壓可以滿足研究需要����,但為了更適合於實際工作中霍爾傳感器的輸出電壓���,本研究再次設計了信號放大電路����,實際中工作狀態下��,如果外部電壓值有所增高��,則可以通過調整和改變放大器的放大係數匹配單片機的輸入要求���,本研究選擇的放大器芯片為INA121芯片����。實驗中設計的信號放大電路如圖3所示���,為了實現輸出脈衝信號的穩定性以及電壓的匹配���,采用了RC濾波電路���。

圖3信號放大電路係統原理圖

2.3 LED顯示電路圖

本研究設計的LED顯示電路如圖4所示���。

3係統軟件設計

係統軟件設計主要包括兩部分����,即MSP430的下位機軟件設計和上位機軟件設計部分����。其中���,下位機軟件設計完成對霍爾傳感器采集電機轉速的脈衝信號個數統計��,將所記數字經過換算成標準轉速值在LED上顯示����,之後將溫度傳感器反饋的溫度信號經模數轉換後輸入到單片機�����,單片機經過串口通信RS485發送至上位機��,��,完成PID自動控製過程�����;上位機軟件的設計主要是根據下位機的要求而設計的��,主要完成對下位機溫度數據����、轉速數據的采集��、數據分析和圖形顯示等過程��,並且也實現了數據的保存與打開功能����,對電機轉速的自動控製及超速報警的功能���。在MATLAB GUI界麵上完成設計���,設計了GUI的串口屬性�����。

3.1上位機與下位機調速係統

原理圖如圖5所示���。

3.2下位機軟件設計

整個係統在初始上電複位後��,首先初始化設置��,主要是定時器模式的初始化過程��。係統初始化完成後係統進入循環狀體���,進行AD轉換獲取溫度值並獲取轉速脈衝����,計算出真實轉速��,送達LED顯示並RS485輸出����,其基本流程如圖6所示��。

4測試結果

在PID控製中采集實測電機轉速數據並繪製轉速曲線�����,計算器超自動調整超調量與穩定時間���,結果如圖7和圖8��,曲線分別顯示PID控製電機測試和轉速的調控效果��。其中���,圖7為調試過程當中的一組電機轉速實際測試曲線����,其中PID參數為�����:KP=1.9����,Kd=1.5����,Ki=1.5���;類似的���,圖8為合適的PID參數控製下另一組電機轉速測試曲線����,其中PID參數分別為����:KP=1.2����,Kd=1.5��,Ki=1���。

上圖中橫坐標表示采樣點�����,每個采樣間隔為0.01s�����,縱坐標表示待測電機的實際轉速��。如圖7所示����,KP=1.9���,控製目標範圍中出現了大於50%的超調���,經過係統多個采樣點係統依然沒有進入穩定狀態���,因此應該降低KP與K值���。在圖8中��,當KP=1.2�����,控製目標的超調量≤15%���,並且經過較少的采樣點(21個)係統基本實現趨於穩定����,所以該組參數是是一組合適的PID參數��。經過驗證����,確定的PID調節器控製參數為����:KP=1.2����,Kd=1.5���,Ki=1���。可見����,所設計的係統可以實現對電機轉速的整體控製����,同時係統具有上升時程小����,靜態誤差小等特點��,可滿足控製要求���。

5香蕉视频色版免费霍爾傳感器產品選型

5.1產品介紹

霍爾電流傳感器主要適用於交流�����、直流����、脈衝等複雜信號的隔離轉換����,通過霍爾效應原理使變換後的信號能夠直接被AD����、DSP�����、PLC��、二次儀表等各種采集裝置直接采集和接受�����,響應時間快���,電流測量範圍寬精度高���,過載能力強����,線性好���,抗幹擾能力強���。適用於電流監控及電池應用����、逆變電源及太陽能電源管理係統����、直流屏及直流馬達驅動��、電鍍���、焊接應用����、變頻器��,UPS伺服控製等係統電流信號采集和反饋控製���。

5.2產品選型

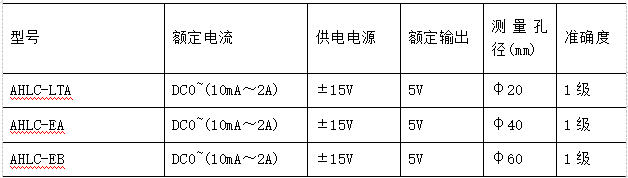

5.2.1開口式開環霍爾電流傳感器

5.2.2閉口式開環霍爾電流傳感器

表2

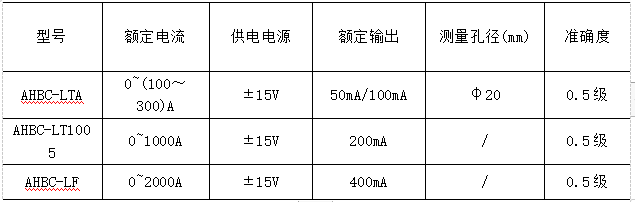

5.2.3閉環霍爾電流傳感器

表3

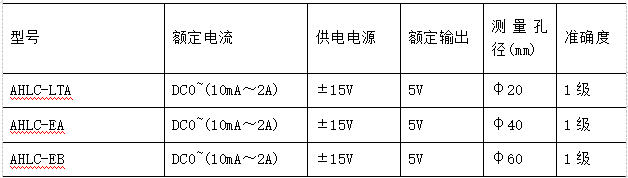

5.2.4直流漏電流傳感器

表4

6結束語

本研究通過將傳感器技術和單片機有效結合起來���,進行電機測速係統設計和開發���,克服了傳統電機 測試和調速係統方法測量的不足��,實現對電機轉速 的高精度����、非接觸式測量和性能監控����。本文所設計 的電機測速係統具有測量速度快���、測量精度高����、靈敏 度高的優點���,對電動機��、工廠機床主軸等旋轉設備在 日常生產中的電機轉速測量具有較高的理論和實際 應用價值���。

在整個電機測量及其調速係統設計中����,由於單 片機和傳感器的有效應用���,特別是微控製器的合理 應用���,不僅使係統變得更加智能��,同時讓調速係統的 主電路部分也得到優化和性能提升���,但整體係統所 用的功率元器件卻不斷精簡���;未來���,電機測量調速係 統不斷向頻帶寬����,快速響應性能佳�����,靜態誤差範圍 小��,無超調和動態抗幹擾能力強的方向發展和邁進����。

【參考文獻】

[1]韓超超���,李雲波.一種微型直流電機調速係統設計[J].自動化與儀器儀表��,2016(07):31-32+35.

[2]張玲娜.基於霍爾傳感器的電機調速係統設計及調試

[3]香蕉视频色版免费企業微電網設計與應用手冊2020.06版